На производстве насосно-компрессорных и обсадных труб для смазывания резьбы широко применяются специальные пасты и смазки. При монтаже трубных резьбовых соединений эти материалы снижают трение, предотвращают заедание и образование задиров. Кроме того, резьбовые пасты и смазки облегчают демонтаж узлов.

Применение таких смазочных материалов отличается простотой и доступностью, но в то же время эта технология имеет ряд недостатков:

- подготовка и смазывание поверхностей требует дополнительных временных затрат;

- при каждом монтаже или после долгого хранения трубных изделий необходимо повторное смазывание;

- за счет базового масла в составе материалов на смазанные резьбовые поверхности налипают абразивные частицы пыли, что приводит к повреждениям трубных соединений при монтаже;

- в состав традиционных резьбовых паст и смазок входят компоненты, которые наносят вред окружающей среде (в особенности при монтаже морских скважин);

- смазки от разных производителей отличаются своими эксплуатационными свойствами, поэтому требуется проведение испытаний и определение прикладываемого момента затяжки.

Избавиться от вышеперечисленных недостатков и уменьшить затраты на добычу газа и нефти позволяют антифрикционные покрытия (АФП). Эти твердосмазочные материалы наносятся на заводе-изготовителе, что исключает трудоемкую обработку поверхностей на монтажной площадке.

АФП обеспечивает необходимые эксплуатационные свойства, а также требуемый коэффициент трения.

На предприятиях нефтегазового сектора широко применяются антифрикционные покрытия Molykote от компании Dow Corning. В отличие от красок вместо красящего пигмента эти материалы содержат мелкодисперсные частицы графита, дисульфида молибдена, политетрафторэтилена, специальных композиций и присадки, равномерно распределенные в смеси связующих компонентов (смол) и растворителей.

После нанесения антифрикционного покрытия на поверхность растворитель испаряется и происходит отверждение (полимеризация) связующих веществ. Процесс полимеризации АФП в зависимости от типа связующего компонента может осуществляться условиях комнатной температуры или в процессе нагревания.

При нанесении материала частицы твердых смазок заполняют микронеровности поверхностей и образуют гладкую и прочную защитную пленку. Толщина покрытия способствует уплотнению микрозазоров и повышению герметичности.

Выбор антифрикционного покрытия

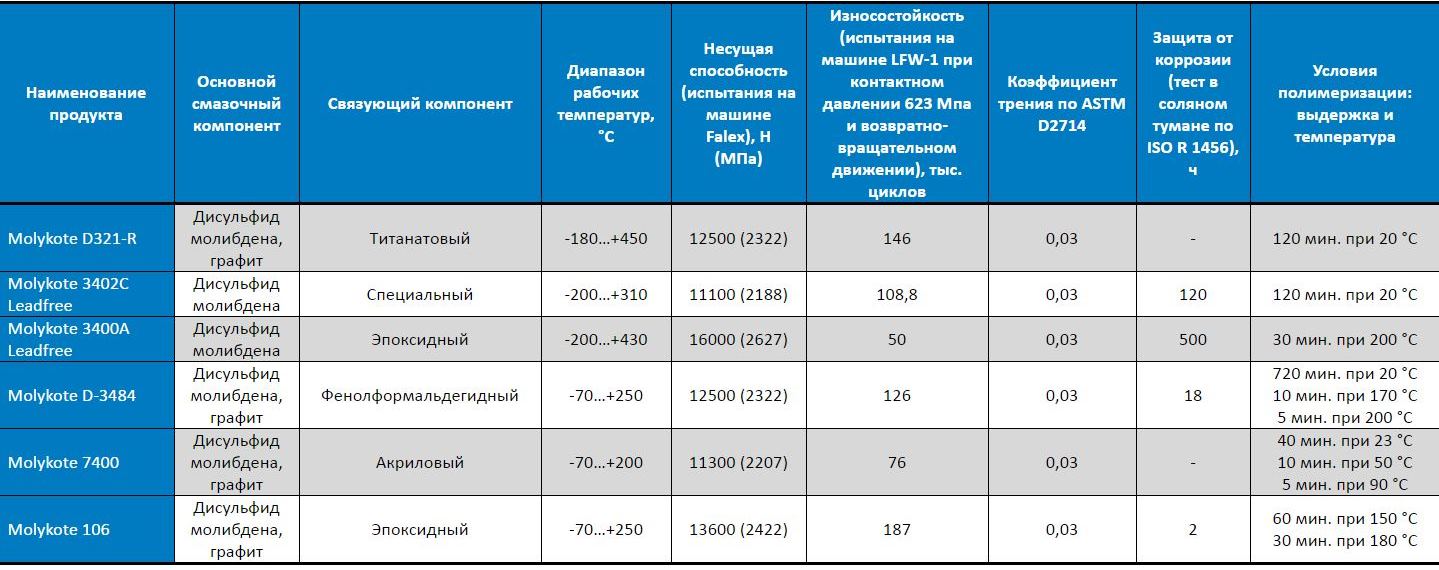

Для резьбовых соединений рекомендуется применять антифрикционные покрытия Molykote на основе дисульфида молибдена. Составы этих материалов отличаются друг от друга наличием в них графита, типом связующего компонента, соотношением количества связующего и твердого смазочного веществ. В таблице 1 представлено описание покрытий Molykote.

Таблица 1. Состав и характеристики антифрикционных покрытий Molykote

Как видно из таблицы, в зависимости от сочетания компонентов антифрикционные покрытия Molykote имеют разные показатели эффективности защиты от коррозии, износостойкости, устойчивости к агрессивным химическим средам, а также отличаются условиями полимеризации.

В течение 5…8 циклов сборки-разборки резьбовых соединений антифрикционные покрытия Molykote гарантированно сохраняют свои рабочие характеристики.

АФП наносятся методами, которые используются для обычного окрашивания, например, распылением. Рекомендуемая толщина покрытия составляет 5…20 мкм. Разбавляя состав специальными растворителями, можно регулировать толщину смазочной пленки.

В нефтегазовой отрасли активно применяется АФП Molykote D-321R. Это покрытие быстро полимеризуется при комнатной температуре и обладает высокой износостойкостью. Однако титанатовое связующее вещество, входящее в состав материала, является электропроводным и поэтому не защищает от коррозии. Molykote D‑321R выпускается как в обычной таре, так и в аэрозольной упаковке.

Высокими антикоррозионными свойствами обладают составы с эпоксидным связующим, такие как Molykote 3400A Leadfree. Они требуют выдержки при определенной температуре. Антифрикционное покрытие Molykote 3402C Leadfree обладает износостойкостью, устойчивостью к химически агрессивным средам и отличными антикоррозионными свойствами. Материал отверждается при комнатной температуре, а для ускорения процесса полимеризации необходимо дополнительно нагреть поверхность до 130 °C. На илл. 1 представлена деталь трубопроводной арматуры с покрытием Molykote 3402C Leadfree.

Илл. 1. Внешний вид антифрикционного покрытия Molykote 3402C Leadfree на поверхности резьбы

Заключение

При нанесении антифрикционных покрытий Molykote применяются методы обычного окрашивания, а освоение новой технологии требует инвестиций.

Подготовка труб к монтажу с применением АФП в условиях завода-изготовителя исключает их трудоемкое смазывание на монтажных площадках. Это сокращает время сборки трубных конструкций более чем в 3 раза и повышает герметичность соединений.